array(764) {

[0]=>

int(9176)

[1]=>

int(9122)

[2]=>

int(9103)

[3]=>

int(8806)

[4]=>

int(7603)

[5]=>

int(7388)

[6]=>

int(6945)

[7]=>

int(6597)

[8]=>

int(6545)

[9]=>

int(6498)

[10]=>

int(6476)

[11]=>

int(6413)

[12]=>

int(5643)

[13]=>

int(5564)

[14]=>

int(4797)

[15]=>

int(4795)

[16]=>

int(4793)

[17]=>

int(4791)

[18]=>

int(4789)

[19]=>

int(4782)

[20]=>

int(8351)

[21]=>

string(4) "8926"

[22]=>

string(4) "8927"

[23]=>

string(4) "8930"

[24]=>

string(4) "9060"

[25]=>

string(4) "8928"

[26]=>

string(4) "8932"

[27]=>

string(4) "8933"

[28]=>

string(4) "8934"

[29]=>

string(4) "8937"

[30]=>

string(4) "9048"

[31]=>

string(4) "9046"

[32]=>

string(4) "9047"

[33]=>

string(4) "8945"

[34]=>

string(4) "8946"

[35]=>

string(4) "8947"

[36]=>

string(4) "8973"

[37]=>

string(4) "8974"

[38]=>

string(4) "8976"

[39]=>

string(4) "7349"

[40]=>

string(4) "8989"

[41]=>

string(4) "7338"

[42]=>

string(4) "9052"

[43]=>

string(4) "9053"

[44]=>

string(4) "9054"

[45]=>

string(4) "9057"

[46]=>

string(4) "7350"

[47]=>

string(4) "8939"

[48]=>

string(4) "8941"

[49]=>

string(4) "8942"

[50]=>

string(4) "7822"

[51]=>

string(4) "8944"

[52]=>

string(4) "8049"

[53]=>

string(4) "8051"

[54]=>

string(4) "8052"

[55]=>

string(4) "8053"

[56]=>

string(4) "7326"

[57]=>

string(4) "8056"

[58]=>

string(4) "8055"

[59]=>

string(4) "8057"

[60]=>

string(4) "8058"

[61]=>

string(4) "7556"

[62]=>

string(4) "7557"

[63]=>

string(4) "7335"

[64]=>

string(4) "7565"

[65]=>

string(4) "8059"

[66]=>

string(4) "8063"

[67]=>

string(4) "8064"

[68]=>

string(4) "8065"

[69]=>

string(4) "8067"

[70]=>

string(4) "7339"

[71]=>

string(4) "8069"

[72]=>

string(4) "7337"

[73]=>

string(4) "8070"

[74]=>

string(4) "7807"

[75]=>

string(4) "7808"

[76]=>

string(4) "7809"

[77]=>

string(4) "7810"

[78]=>

string(4) "7812"

[79]=>

string(4) "6857"

[80]=>

string(4) "7342"

[81]=>

string(4) "7813"

[82]=>

string(4) "7814"

[83]=>

string(4) "7815"

[84]=>

string(4) "7816"

[85]=>

string(4) "7817"

[86]=>

string(4) "7818"

[87]=>

string(4) "7819"

[88]=>

string(4) "7820"

[89]=>

string(4) "7821"

[90]=>

string(4) "7823"

[91]=>

string(4) "7824"

[92]=>

string(4) "7825"

[93]=>

string(4) "7826"

[94]=>

string(4) "7827"

[95]=>

string(4) "7828"

[96]=>

string(4) "7829"

[97]=>

string(4) "7830"

[98]=>

string(4) "7831"

[99]=>

string(4) "7832"

[100]=>

string(4) "7833"

[101]=>

string(4) "7834"

[102]=>

string(4) "7835"

[103]=>

string(4) "7836"

[104]=>

string(4) "7308"

[105]=>

string(4) "7310"

[106]=>

string(4) "7837"

[107]=>

string(4) "7838"

[108]=>

string(4) "7839"

[109]=>

string(4) "7840"

[110]=>

string(4) "7841"

[111]=>

string(4) "7842"

[112]=>

string(4) "7843"

[113]=>

string(4) "7844"

[114]=>

string(4) "7845"

[115]=>

string(4) "7846"

[116]=>

string(4) "7847"

[117]=>

string(4) "7329"

[118]=>

string(4) "7848"

[119]=>

string(4) "7849"

[120]=>

string(4) "7850"

[121]=>

string(4) "7851"

[122]=>

string(4) "7855"

[123]=>

string(4) "7852"

[124]=>

string(4) "7854"

[125]=>

string(4) "7355"

[126]=>

string(4) "7857"

[127]=>

string(4) "7856"

[128]=>

string(4) "7312"

[129]=>

string(4) "7309"

[130]=>

string(4) "7311"

[131]=>

string(4) "7314"

[132]=>

string(4) "7315"

[133]=>

string(4) "7313"

[134]=>

string(4) "7354"

[135]=>

string(4) "7316"

[136]=>

string(4) "7321"

[137]=>

string(4) "7322"

[138]=>

string(4) "7323"

[139]=>

string(4) "7545"

[140]=>

string(4) "7546"

[141]=>

string(4) "7324"

[142]=>

string(4) "7325"

[143]=>

string(4) "7327"

[144]=>

string(4) "7328"

[145]=>

string(4) "7336"

[146]=>

string(4) "7559"

[147]=>

string(4) "7561"

[148]=>

string(4) "7341"

[149]=>

string(4) "7351"

[150]=>

string(4) "7352"

[151]=>

string(4) "7353"

[152]=>

string(4) "8293"

[153]=>

string(4) "8133"

[154]=>

string(4) "8131"

[155]=>

string(4) "8135"

[156]=>

string(4) "7627"

[157]=>

string(4) "8139"

[158]=>

string(4) "8126"

[159]=>

string(4) "8128"

[160]=>

string(4) "8124"

[161]=>

string(4) "8123"

[162]=>

string(4) "8138"

[163]=>

string(4) "8137"

[164]=>

string(4) "8125"

[165]=>

string(4) "8122"

[166]=>

string(4) "8121"

[167]=>

string(4) "8127"

[168]=>

string(4) "8134"

[169]=>

string(4) "8136"

[170]=>

string(4) "8117"

[171]=>

string(4) "8115"

[172]=>

string(4) "8116"

[173]=>

string(4) "8120"

[174]=>

string(4) "8119"

[175]=>

string(4) "8118"

[176]=>

string(4) "8114"

[177]=>

string(4) "8129"

[178]=>

string(4) "8113"

[179]=>

string(4) "8112"

[180]=>

string(4) "8111"

[181]=>

string(4) "8110"

[182]=>

string(4) "8132"

[183]=>

string(4) "8109"

[184]=>

string(4) "8608"

[185]=>

string(4) "8107"

[186]=>

string(4) "8106"

[187]=>

string(4) "8105"

[188]=>

string(4) "8104"

[189]=>

string(4) "8103"

[190]=>

string(4) "8102"

[191]=>

string(4) "8101"

[192]=>

string(4) "8100"

[193]=>

string(4) "8099"

[194]=>

string(4) "8098"

[195]=>

string(4) "6794"

[196]=>

string(4) "6793"

[197]=>

string(4) "6850"

[198]=>

string(4) "6827"

[199]=>

string(4) "6852"

[200]=>

string(4) "6853"

[201]=>

string(4) "6854"

[202]=>

string(4) "6855"

[203]=>

string(4) "6856"

[204]=>

string(4) "7257"

[205]=>

string(4) "7258"

[206]=>

string(4) "7571"

[207]=>

string(4) "6798"

[208]=>

string(4) "7572"

[209]=>

string(4) "6877"

[210]=>

string(4) "6941"

[211]=>

string(4) "6940"

[212]=>

string(4) "6937"

[213]=>

string(4) "6936"

[214]=>

string(4) "6935"

[215]=>

string(4) "6934"

[216]=>

string(4) "6933"

[217]=>

string(4) "6931"

[218]=>

string(4) "6929"

[219]=>

string(4) "6928"

[220]=>

string(4) "6927"

[221]=>

string(4) "6926"

[222]=>

string(4) "6925"

[223]=>

string(4) "6924"

[224]=>

string(4) "6767"

[225]=>

string(4) "6922"

[226]=>

string(4) "6921"

[227]=>

string(4) "6881"

[228]=>

string(4) "6918"

[229]=>

string(4) "6917"

[230]=>

string(4) "6916"

[231]=>

string(4) "6915"

[232]=>

string(4) "6914"

[233]=>

string(4) "6913"

[234]=>

string(4) "6912"

[235]=>

string(4) "6911"

[236]=>

string(4) "6910"

[237]=>

string(4) "6909"

[238]=>

string(4) "6908"

[239]=>

string(4) "6907"

[240]=>

string(4) "6906"

[241]=>

string(4) "6904"

[242]=>

string(4) "6903"

[243]=>

string(4) "7684"

[244]=>

string(4) "7686"

[245]=>

string(4) "7653"

[246]=>

string(4) "7651"

[247]=>

string(4) "7382"

[248]=>

string(4) "7411"

[249]=>

string(4) "7594"

[250]=>

string(4) "7362"

[251]=>

string(4) "7597"

[252]=>

string(4) "7399"

[253]=>

int(6468)

[254]=>

int(7237)

[255]=>

int(6466)

[256]=>

int(7287)

[257]=>

int(6452)

[258]=>

int(8811)

[259]=>

int(8891)

[260]=>

int(7359)

[261]=>

int(7365)

[262]=>

int(7435)

[263]=>

int(8619)

[264]=>

int(8626)

[265]=>

string(4) "8276"

[266]=>

string(4) "8272"

[267]=>

string(4) "8263"

[268]=>

string(4) "8261"

[269]=>

string(4) "8234"

[270]=>

string(4) "8233"

[271]=>

string(4) "8232"

[272]=>

string(4) "7659"

[273]=>

string(4) "7658"

[274]=>

string(4) "7647"

[275]=>

string(4) "8362"

[276]=>

string(4) "8361"

[277]=>

string(4) "8360"

[278]=>

string(4) "8359"

[279]=>

string(4) "8358"

[280]=>

string(4) "7739"

[281]=>

string(4) "7738"

[282]=>

string(4) "7688"

[283]=>

int(8275)

[284]=>

int(7601)

[285]=>

int(7593)

[286]=>

int(7592)

[287]=>

int(8143)

[288]=>

int(9304)

[289]=>

int(9338)

[290]=>

int(8762)

[291]=>

int(8692)

[292]=>

int(9455)

[293]=>

int(9456)

[294]=>

int(9461)

[295]=>

int(9464)

[296]=>

int(9479)

[297]=>

int(9365)

[298]=>

int(9297)

[299]=>

int(9345)

[300]=>

int(9906)

[301]=>

int(9914)

[302]=>

int(9925)

[303]=>

int(9916)

[304]=>

int(9928)

[305]=>

int(9927)

[306]=>

int(10005)

[307]=>

int(10023)

[308]=>

int(10037)

[309]=>

int(10043)

[310]=>

int(10062)

[311]=>

int(10069)

[312]=>

int(10073)

[313]=>

int(10365)

[314]=>

int(10451)

[315]=>

int(9339)

[316]=>

int(8350)

[317]=>

int(8250)

[318]=>

int(10555)

[319]=>

int(10567)

[320]=>

int(10064)

[321]=>

int(10702)

[322]=>

int(10711)

[323]=>

int(10439)

[324]=>

int(7408)

[325]=>

int(8461)

[326]=>

int(10767)

[327]=>

int(10214)

[328]=>

int(10031)

[329]=>

int(9903)

[330]=>

int(9511)

[331]=>

int(9330)

[332]=>

int(9211)

[333]=>

int(9155)

[334]=>

int(9110)

[335]=>

int(8860)

[336]=>

int(8888)

[337]=>

int(8862)

[338]=>

int(8864)

[339]=>

int(8877)

[340]=>

int(7762)

[341]=>

int(7754)

[342]=>

int(8369)

[343]=>

int(8391)

[344]=>

int(8611)

[345]=>

int(8612)

[346]=>

int(7759)

[347]=>

int(8459)

[348]=>

int(8460)

[349]=>

int(8373)

[350]=>

int(7543)

[351]=>

int(7542)

[352]=>

int(7541)

[353]=>

int(7540)

[354]=>

int(7506)

[355]=>

int(7505)

[356]=>

int(7503)

[357]=>

int(7502)

[358]=>

int(7501)

[359]=>

int(7500)

[360]=>

int(7499)

[361]=>

int(7498)

[362]=>

int(7497)

[363]=>

int(7495)

[364]=>

int(7494)

[365]=>

int(7493)

[366]=>

int(7492)

[367]=>

int(7491)

[368]=>

int(7490)

[369]=>

int(7489)

[370]=>

int(7487)

[371]=>

int(7485)

[372]=>

int(7482)

[373]=>

int(7470)

[374]=>

int(7479)

[375]=>

int(7469)

[376]=>

int(7468)

[377]=>

int(7467)

[378]=>

int(7465)

[379]=>

int(7407)

[380]=>

int(7402)

[381]=>

int(7397)

[382]=>

int(10778)

[383]=>

int(10780)

[384]=>

int(10784)

[385]=>

int(8325)

[386]=>

int(9003)

[387]=>

int(10833)

[388]=>

int(10845)

[389]=>

int(10847)

[390]=>

int(10938)

[391]=>

int(10946)

[392]=>

int(10952)

[393]=>

int(10958)

[394]=>

int(10960)

[395]=>

int(10944)

[396]=>

int(10978)

[397]=>

int(10974)

[398]=>

int(10973)

[399]=>

int(10971)

[400]=>

int(10969)

[401]=>

int(10967)

[402]=>

int(10937)

[403]=>

int(10935)

[404]=>

int(10930)

[405]=>

int(10916)

[406]=>

int(10908)

[407]=>

int(10830)

[408]=>

int(10858)

[409]=>

int(10992)

[410]=>

int(11011)

[411]=>

int(11016)

[412]=>

int(11022)

[413]=>

int(11034)

[414]=>

int(10838)

[415]=>

int(10335)

[416]=>

int(11103)

[417]=>

int(11119)

[418]=>

int(11136)

[419]=>

int(11143)

[420]=>

int(11171)

[421]=>

int(11172)

[422]=>

int(11173)

[423]=>

int(11174)

[424]=>

int(11175)

[425]=>

int(11176)

[426]=>

int(11177)

[427]=>

int(11178)

[428]=>

int(11179)

[429]=>

int(11180)

[430]=>

int(11181)

[431]=>

int(11182)

[432]=>

int(11183)

[433]=>

int(11184)

[434]=>

int(11185)

[435]=>

int(11186)

[436]=>

int(11187)

[437]=>

int(11188)

[438]=>

int(11189)

[439]=>

int(11190)

[440]=>

int(11191)

[441]=>

int(11192)

[442]=>

int(11193)

[443]=>

int(11194)

[444]=>

int(11195)

[445]=>

int(11196)

[446]=>

int(11232)

[447]=>

int(11237)

[448]=>

int(11238)

[449]=>

int(11243)

[450]=>

int(11244)

[451]=>

int(11245)

[452]=>

int(11246)

[453]=>

int(11247)

[454]=>

int(11242)

[455]=>

int(11278)

[456]=>

int(11283)

[457]=>

int(11294)

[458]=>

int(11299)

[459]=>

int(11310)

[460]=>

int(11328)

[461]=>

int(4452)

[462]=>

int(11361)

[463]=>

int(11363)

[464]=>

int(11370)

[465]=>

int(11387)

[466]=>

int(11442)

[467]=>

int(11466)

[468]=>

int(11474)

[469]=>

int(11452)

[470]=>

int(11449)

[471]=>

int(10325)

[472]=>

int(10327)

[473]=>

int(10995)

[474]=>

int(11496)

[475]=>

int(9466)

[476]=>

int(9475)

[477]=>

int(11581)

[478]=>

int(11585)

[479]=>

int(11540)

[480]=>

int(11555)

[481]=>

int(11556)

[482]=>

int(11557)

[483]=>

int(11558)

[484]=>

int(11560)

[485]=>

int(11561)

[486]=>

int(11562)

[487]=>

int(11563)

[488]=>

int(11564)

[489]=>

int(11565)

[490]=>

int(11566)

[491]=>

int(11567)

[492]=>

int(11568)

[493]=>

int(11569)

[494]=>

int(11570)

[495]=>

int(11571)

[496]=>

int(11572)

[497]=>

int(11574)

[498]=>

int(11575)

[499]=>

int(11576)

[500]=>

int(11577)

[501]=>

int(11578)

[502]=>

int(11579)

[503]=>

int(11580)

[504]=>

int(11584)

[505]=>

int(11586)

[506]=>

int(10611)

[507]=>

int(10612)

[508]=>

int(11594)

[509]=>

int(11595)

[510]=>

int(11596)

[511]=>

int(11597)

[512]=>

int(11598)

[513]=>

int(11673)

[514]=>

int(11675)

[515]=>

int(11681)

[516]=>

int(11544)

[517]=>

int(11744)

[518]=>

int(11746)

[519]=>

int(11754)

[520]=>

int(11812)

[521]=>

int(11863)

[522]=>

int(11458)

[523]=>

int(11878)

[524]=>

int(10984)

[525]=>

int(12077)

[526]=>

int(12074)

[527]=>

int(10985)

[528]=>

int(12225)

[529]=>

int(12227)

[530]=>

int(12228)

[531]=>

int(12221)

[532]=>

int(11399)

[533]=>

int(11114)

[534]=>

int(12281)

[535]=>

int(12340)

[536]=>

int(12342)

[537]=>

int(12378)

[538]=>

int(12387)

[539]=>

int(12209)

[540]=>

int(12517)

[541]=>

int(12557)

[542]=>

int(12571)

[543]=>

int(12574)

[544]=>

int(12576)

[545]=>

int(12499)

[546]=>

int(12631)

[547]=>

int(12646)

[548]=>

int(12647)

[549]=>

int(12648)

[550]=>

int(12649)

[551]=>

int(12650)

[552]=>

int(12651)

[553]=>

int(12653)

[554]=>

int(12654)

[555]=>

int(12655)

[556]=>

int(12656)

[557]=>

int(12637)

[558]=>

int(12640)

[559]=>

int(12643)

[560]=>

int(9467)

[561]=>

int(12644)

[562]=>

int(8130)

[563]=>

int(12645)

[564]=>

int(12703)

[565]=>

int(12714)

[566]=>

int(12684)

[567]=>

int(11464)

[568]=>

int(12867)

[569]=>

int(12895)

[570]=>

int(12896)

[571]=>

int(12897)

[572]=>

int(12824)

[573]=>

int(13072)

[574]=>

int(13080)

[575]=>

int(2219)

[576]=>

int(13202)

[577]=>

int(13241)

[578]=>

int(13282)

[579]=>

int(13309)

[580]=>

int(13312)

[581]=>

int(13313)

[582]=>

int(13314)

[583]=>

int(13315)

[584]=>

int(13316)

[585]=>

int(13318)

[586]=>

int(13317)

[587]=>

int(13310)

[588]=>

int(13489)

[589]=>

int(13516)

[590]=>

int(13525)

[591]=>

int(13528)

[592]=>

int(13549)

[593]=>

int(13389)

[594]=>

int(13363)

[595]=>

int(12157)

[596]=>

int(12750)

[597]=>

int(12608)

[598]=>

int(12772)

[599]=>

int(12605)

[600]=>

int(12614)

[601]=>

int(12612)

[602]=>

int(12762)

[603]=>

int(12618)

[604]=>

int(12760)

[605]=>

int(12774)

[606]=>

int(12767)

[607]=>

int(13430)

[608]=>

int(11319)

[609]=>

int(12610)

[610]=>

int(13812)

[611]=>

int(13800)

[612]=>

int(13834)

[613]=>

int(13839)

[614]=>

int(13840)

[615]=>

int(13847)

[616]=>

int(13851)

[617]=>

int(13888)

[618]=>

int(13853)

[619]=>

int(9465)

[620]=>

int(13852)

[621]=>

int(14023)

[622]=>

int(14026)

[623]=>

int(14037)

[624]=>

int(14064)

[625]=>

int(14074)

[626]=>

int(14081)

[627]=>

int(14087)

[628]=>

int(14092)

[629]=>

int(14105)

[630]=>

int(14109)

[631]=>

int(14130)

[632]=>

int(14158)

[633]=>

int(14161)

[634]=>

int(13304)

[635]=>

int(14170)

[636]=>

int(14256)

[637]=>

int(14260)

[638]=>

int(14291)

[639]=>

int(14297)

[640]=>

int(12752)

[641]=>

int(12754)

[642]=>

int(12756)

[643]=>

int(12616)

[644]=>

int(14212)

[645]=>

int(12841)

[646]=>

int(14402)

[647]=>

int(14403)

[648]=>

int(7464)

[649]=>

int(14233)

[650]=>

int(14505)

[651]=>

int(14522)

[652]=>

int(14360)

[653]=>

int(14568)

[654]=>

int(14424)

[655]=>

int(14763)

[656]=>

int(14881)

[657]=>

int(14945)

[658]=>

int(14973)

[659]=>

int(14659)

[660]=>

int(15054)

[661]=>

int(15180)

[662]=>

int(15181)

[663]=>

int(15176)

[664]=>

int(15178)

[665]=>

int(15179)

[666]=>

int(15222)

[667]=>

int(15292)

[668]=>

int(15310)

[669]=>

int(15367)

[670]=>

int(15372)

[671]=>

int(15442)

[672]=>

int(15444)

[673]=>

int(15489)

[674]=>

int(15506)

[675]=>

int(15238)

[676]=>

int(15554)

[677]=>

int(15556)

[678]=>

int(15601)

[679]=>

int(15603)

[680]=>

int(15394)

[681]=>

int(9462)

[682]=>

int(15970)

[683]=>

int(15969)

[684]=>

int(16018)

[685]=>

int(16038)

[686]=>

int(16047)

[687]=>

int(16048)

[688]=>

int(16094)

[689]=>

int(16103)

[690]=>

int(16207)

[691]=>

int(10924)

[692]=>

int(16282)

[693]=>

int(16316)

[694]=>

int(16319)

[695]=>

int(16321)

[696]=>

int(16322)

[697]=>

int(16108)

[698]=>

int(16404)

[699]=>

int(16451)

[700]=>

int(16526)

[701]=>

int(16528)

[702]=>

int(16530)

[703]=>

int(16532)

[704]=>

int(16534)

[705]=>

int(16536)

[706]=>

int(16538)

[707]=>

int(16540)

[708]=>

int(16542)

[709]=>

int(16544)

[710]=>

int(16546)

[711]=>

int(16548)

[712]=>

int(16601)

[713]=>

int(16612)

[714]=>

int(16719)

[715]=>

int(16800)

[716]=>

int(16576)

[717]=>

int(16187)

[718]=>

int(16476)

[719]=>

int(16193)

[720]=>

int(16741)

[721]=>

int(16916)

[722]=>

int(17020)

[723]=>

int(17027)

[724]=>

int(17028)

[725]=>

int(17029)

[726]=>

int(17065)

[727]=>

int(17094)

[728]=>

int(17123)

[729]=>

int(17341)

[730]=>

int(17683)

[731]=>

int(17769)

[732]=>

int(17807)

[733]=>

int(13958)

[734]=>

int(17833)

[735]=>

int(15981)

[736]=>

int(17841)

[737]=>

int(17842)

[738]=>

int(13967)

[739]=>

int(17843)

[740]=>

int(17836)

[741]=>

int(17835)

[742]=>

int(17837)

[743]=>

int(17838)

[744]=>

int(17883)

[745]=>

int(17886)

[746]=>

int(17887)

[747]=>

int(17947)

[748]=>

int(17974)

[749]=>

int(17417)

[750]=>

int(17967)

[751]=>

int(17995)

[752]=>

int(10860)

[753]=>

int(18093)

[754]=>

int(18095)

[755]=>

int(18119)

[756]=>

int(18196)

[757]=>

int(18223)

[758]=>

int(18225)

[759]=>

int(18275)

[760]=>

int(18277)

[761]=>

int(17604)

[762]=>

int(17221)

[763]=>

int(17169)

}

ステンレスのTIG溶接時に発生する溶接焼け、皆さんはどんな方法で除去されていますか?

電解研磨機や酸洗いなどが一般的ですが、ワイヤーブラシで擦っているだけという方も多いのではないでしょうか。

ステンレス鋼の溶接焼け(スケール)の正体ってなに!

溶接時の熱によって、ステンレス中の組成が変化しスケール層とアンダースケール層という層が形成されます。

このスケール層がいわゆる溶接焼けと呼ばれる部分です。

これは、スケール層で温度が500℃~800℃付近になり、炭素とクロムが結合してクロム含有量が低下します。

そして、アンダースケール層でステンレスの特徴を発揮するといわれるクロム含有量の12%を下回ることにより、最大の特徴である耐腐食性に大きな影響を与えてしまうのです。

はじめから溶接焼けをなくす事ってできないの?

高額で大掛かりな設備の真空中かアルゴンチャンバーの中で溶接しない限り、焼けをゼロにする事は不可能です・・・

でも焼けを減らすことは簡単にできます!

ガスの流れでシールド性を大幅にアップ!

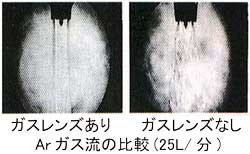

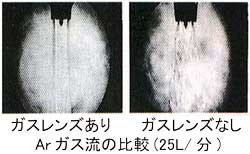

通常のTIGノズルを使っての溶接では、アルゴンガスがノズルの中で渦を巻いた状態(乱流)になっています。

通常のTIGノズルを使っての溶接では、アルゴンガスがノズルの中で渦を巻いた状態(乱流)になっています。

そのために大気も一緒に巻き込んでしまいガンコな焼けになってしまいます。

では乱流を防ぐ(層流)にはどうすれば良いのでしょう?

答えは、ガスレンズを使えばいいんです。

ガスレンズとはコレットボディに網状のメッシュがついた特殊なコレットボディです。特殊といってもメーカー標準部品で、メッシュ部分から流れるガスはノズル内部で渦を巻くこと無く、層流となります。水道蛇口でみかける水の流れを良くしたり、水の飛び散りを防止するための泡沫キャップと原理が同じなんです。

ガスレンズとはコレットボディに網状のメッシュがついた特殊なコレットボディです。特殊といってもメーカー標準部品で、メッシュ部分から流れるガスはノズル内部で渦を巻くこと無く、層流となります。水道蛇口でみかける水の流れを良くしたり、水の飛び散りを防止するための泡沫キャップと原理が同じなんです。

また、ガスの流れをノズル内部で層流にする事により、ガスの到達距離を通常の約6倍までに高める事ができます。溶接箇所が狭い場合などはタングステン電極棒を長めに突き出すこともできますね。ただし平板の突合わせ溶接よりは、隅肉溶接などのガスが溜まりやすい溶接継手に威力を発揮します。

お手持ちのTIGトーチのコレットボディをガスレンズに、ノズルをガスレンズ用ノズルに交換し、ガスレンズ用ノズルとトーチボディの間にインシュレータをセットするだけで準備は完了です。

コレットは今までの物が使えます。(特殊トーチをご使用の場合や、一部トーチには取り付けができない場合、外径が太くなるため、溶接箇所により適さない場合があります。)

通常のTIGノズルを使っての溶接では、アルゴンガスがノズルの中で渦を巻いた状態(乱流)になっています。

通常のTIGノズルを使っての溶接では、アルゴンガスがノズルの中で渦を巻いた状態(乱流)になっています。 ガスレンズとはコレットボディに網状のメッシュがついた特殊なコレットボディです。特殊といってもメーカー標準部品で、メッシュ部分から流れるガスはノズル内部で渦を巻くこと無く、層流となります。水道蛇口でみかける水の流れを良くしたり、水の飛び散りを防止するための泡沫キャップと原理が同じなんです。

ガスレンズとはコレットボディに網状のメッシュがついた特殊なコレットボディです。特殊といってもメーカー標準部品で、メッシュ部分から流れるガスはノズル内部で渦を巻くこと無く、層流となります。水道蛇口でみかける水の流れを良くしたり、水の飛び散りを防止するための泡沫キャップと原理が同じなんです。